研究開発 新しい熱処理システム

2016.4.27

開発背景

従来既存の熱処理炉は、鋼内のC(カーボン)と炉内の酸素が500度を超えると結合し、酸化(スケール)脱炭(表面硬度低下)を引き起こしていた。その結果、硬さ確認の為に脱炭部分をグラインダーで取り除く作業と研磨仕上げ代を0.3ミリ程度残すなどの作業を常に必要としてきました。その作業を少しでも減らす事と品質向上の為に、炉内の酸素濃度を低下させる窒素注入の実験を行ってきました。実験を積み重ねてスケールを著しくなくすことに成功し、それをより確立させるため、炉内の酸素濃度を測ってコントロール出来るシステムを開発しました。

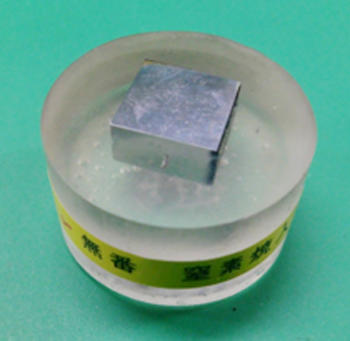

新熱処理システムで焼入れした鋼の表層硬度を測定した物が下記画像です。

弊社改善炉特徴について一言!

有効加熱温度 : 900℃有効処理寸法 : 1500x700x60

技術アピール : 酸素濃度をコントロール焼入、焼鈍についてスケール極小

スケールによる加工トラブル軽減

少量処理も対応し、炉内寸法も大きくコスト軽減可能

研究開発 段ボール用スロッター刃物の研究開発

2014.4.27

1 はじめに

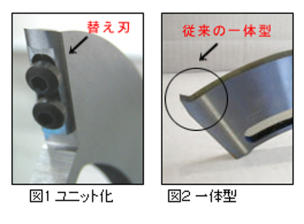

本研究では、ダンボールにスリットを入れるスロッター用刃物の開発を目的とし刃物の切れ味や刃物の長寿化に対して、どのような形状が最適か又、磨耗しやすい刃先を替え刃方式(ユニット化)にすることにより長寿命化を図り、この替え刃の適正な形状について研究をおこないました。刃先の角度及び刃先形状をパラメータとしてダンボール切断時の切断抵抗を測定し、刃先形状の最適な形状を研究開発しました。

研究により得られた技術は、日本・中国・米国で特許として認められました

2 ダンボール切断時の切断抵抗と刃物形状の関係調査

今回開発するスロッター刃物は図1に示すように刃先形状が替え刃形状となっている。従来の商品は図2のように従来の刃物は刃先が一体で固定されていました。

この研究ではダンボール切断時における替え刃先端の形状及び替え刃の取付け角度が切断抵抗に及ぼす影響を研究しました。

3 刃物形状と替え刃形状

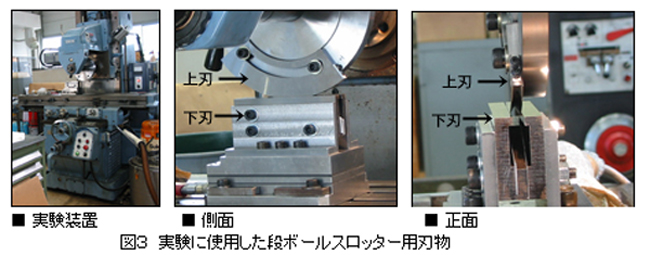

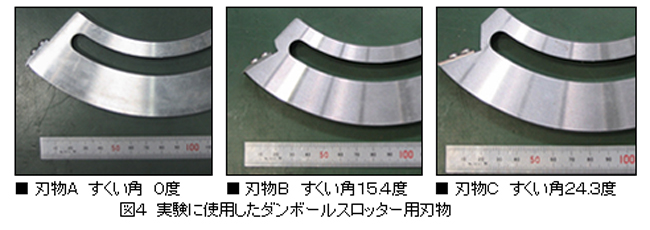

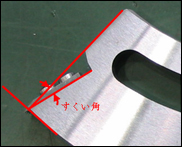

ダンボール切断は図3の上刃と下刃の間にダンボールを通して行いました。上刃は下刃上面から3mmは入っている状態で下刃は静的・動的圧力測定装置上に取り付けられており、下刃にかかる力の測定を可能としました。実験では、上刃の刃物形状として図4に示す3種類の形状を取り上げた。それぞれの刃物は刃物の円弧に対し、替え刃取り付け面の角度が異なっている。ここでは、上刃の円弧の垂線と替え刃が付いている面のなす角をすくい角(図5参照)と呼びます。

この研究では刃物形状3種類でどのようなすくい角が最適かを、切断抵抗を測定することで検討した。

4 実験方法

上刃と下刃の隙間がなくなるよう、上刃の回転軸に直行する面と下刃の隙間との平行度を調整した。上刃の円盤にテストインジケータを取り付け、ステージを上刃の回転軸に平行に動かして調整した。

実験では、上刃を回転させながらダンボールを刃の間に挿入した。実験の様子を図6に示す。

ダンボールの厚さは約7.5mm、上刃の回転数は300rpmとした。

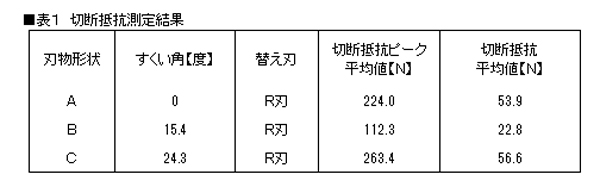

5 実験結果(スパット)

切断抵抗は刃物形状3タイプについて、3回測定した。切断抵抗の測定結果と形状での切断抵抗のピークの平均値を表1に示しました。いずれの条件でもほぼ良好な切断面がえられた。切断抵抗の小さいほうが刃物寿命が長いとすれば、刃物形状Bが最適だという結果となった。

【総数:2件(1~2件を表示)】Page1